先人から引き継いできた味

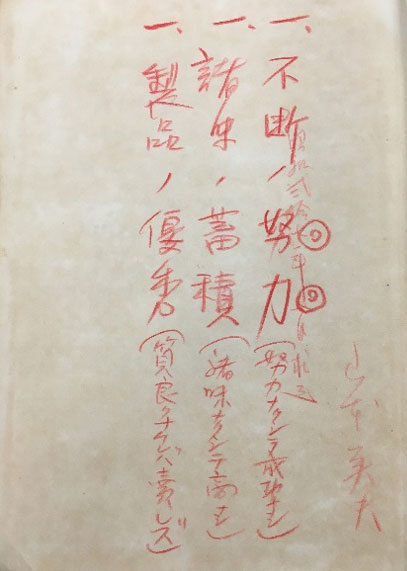

「よい麹を作ることが、おいしい味噌醤油を作ることの基礎になる」

先代から伝わる言葉です。

昔、麹造づくりは「石室」と呼ばれる場所で行われていました。

「常時大きな火鉢に炭をたき、石室の室温を保っていた。

昼夜を問わず麹の手入れをする室仕事は大変で、男の人は皆住み込みで仕事をしていた。

夜間に室仕事に行くときは、ランプを持って下駄の音をカランカランと響かせながら、真っ暗な長い廊下を奥へ向かい、木桶の並んでいる仕込み蔵を通って行った。室温の調整は木の板でできた小窓の開閉により行なった。室の中で眠ってしまう者もおり油断禁物。火事や一酸化炭素中毒の事故にならぬよう、炭火の管理に重々用心した。

これだけ大変だけども、麹づくりは肝心かなめ。注意に注意を重ねて麹をよーく見みるのは熟練を要する大事な仕事。」

当時の記憶が残る、山本澄子(昭和3年生まれ:社長母)・要藤求(昭和26年入社)に聞いた話です。

今でも麹づくりには、2~3晩を要し、その間昼夜を問わず 「手入れ」と呼ばれる作業を行います。機械化が進んだ今でも「手入れ」の作業は人の手も使って行っています。

「手入れ」とは、麹を手で丁寧に混ぜ、麹に溜まった余分な水分・熱を外に逃がし、固まりになった麹を砕いて麹に新しい空気を与えてやる仕事です。

それだけではありません。

「ちょっこ、麹の顔、見に行ってくっちゃ」(ちょっと麹の顔を見に行ってくるね)

今でも使われるこの言葉からもわかる通り、手入れには麹の品質点検という大きな意味があります。手を麹の中に入れる、麹をぎゅっと握ってみる、指先で麹をつまんでみる、などして湿度・温度・触感をチェックします。麹を作る人の手が一番優秀なセンサーです。同時に香り・色などの性状を確認して麹菌の「はぜ込み」※が順調かを見ます。

弊社では自動製麹機を使っている今日でも、機械のセンサーだけに頼らず、自らの手の感覚でしっかりと麹の品質を確認し製麹装置の温度湿度の微調整を行っています。

※「はぜ込み」:麹菌が米に浸透し成長すること

山元に入社して45年、熟練職人の山本工場長(右)と製麹・仕込担当の藤田さん(左) 技術伝承の真っ只中。

いっそうの安心・安全にむけて

代々受け継がれてきた伝統的製造技法は、「見習い」の言葉通り、先輩たちに見て習い、聞いて習うのが通常であり、また、品質の見極めは職人一人ひとりの「五感」に委ねられ、不文律のままに伝承されてきた側面があります。

そうした職人から職人への伝承文化は弊社の尊い宝でありますが、そればかりに頼っても、いつも変わらぬ「おいしさ」と「安心」「安全」をお客様の食卓にお届けできるとは限りません。

食品安全システム認証規格 ISO22000のマネジメントシステムの導入は、伝統的技法を新しい未来に継承する手立てのひとつとして、また食の安全を確保するための手法として、非常に有効に機能するのではないかと考え、認証取得に向け活動を開始しました。

ISO22000は、製造者の日々の業務のルールを明確に文書化し、そのルール通りに管理されていることを証明してもらう、第三者認証制度です。そして、HACCPの食品衛生管理手法をもとに工程の危機管理を行い、不良品の発生を未然に防ぐ、食品安全マネジメントシステム(FSMS)の国際規格です。

多くの方々のご指導、また社員の努力の結果、2016年9月、ISO22000認証取得いたしました。

ISO22000認証取得に関するリーフレットはこちら。

取得までの歩み

| 平成27年6月 | ISO22000認証取得の決意表明 内部監査チームメンバーを任命する |

|---|---|

| 平成27年8月~平成28年5月 | コンサルタントを招請し、内部監査チームの養成研修を実施 ・必要事項の理解とシステム構築 ・フローダイアグラム作成 ・ハザード分析及びリスト作成 ・食品安全マニュアル作成 ・PRP関連手順書作成 ・帳票の作成 ・システムの運用 ・内部監査手法の習得 ・内部監査実施 など |

| 平成27年9月11日 | 第一回ハサップ研修会 |

| 平成27年10月19.20日 | 第二回ハサップ研修会 |

| 平成28年6月 | 1次審査 実施 |

| 平成28年7月 | 検証活動の評価・分析 内部監査実施 |

| 平成28年8月 | 2次審査 実施 |

| 平成28年9月 | ISO22000認証取得 |

安全安心に対する想い

弊社ではISO22000取得に向けISOチームを発足させました。

この活動を経て感じている安全安心に対する想いや現在の取り組みについて、メンバーのみなさんに話してもらいました。

(左から)熊藤さん、平田さん、川口さん(チームリーダー)、藤田さん

チームリーダー川口さん

平田さん

トレーサビリティ管理を導入してから非常に仕事がしやすくなりました。お客様からお問い合わせをいただいた際にも、出荷情報、製造ロット、仕込日、原料情報、全てがすぐに引き出せるようになったからです。

トレーサビリティ(traceability)とは、商品が、どのような原料を使って、いつ・どの設備でどのように作られ、どのように流通したのか、履歴を追跡することが可能であるという意味です。仮に問題が発生した場合でも、このような管理をしていれば、原因究明がスピーディーで確実なものになりますし、お客様に危害を加える前に商品回収することも可能です。消費者としてもこのような管理をされているものは信頼できるし、今後さらに重要度を増していく考え方だと思いました。

今回、「商品回収訓練」も実施しながら、よりスピーディーに対応できるよう、社内システムを改善してきました。もちろん不良品を一切出さないことが一番ですが、万が一の場合にもお客様に安心安全も提供できるような体制を維持・向上させていきたいと思っています。

熊藤さん

一番やってよかったな、と思う取り組みは、ハザード分析です。これもHACCPで提唱されている手法です。ハザード分析では、まず製造工程をフローダイアグラムに書き起こし、その一つ一つについてどのようなリスクが潜んでいるか(例えば異物混入、微生物汚染など)考え、リストアップしていきました。

普段の作業工程を改めて書き起こすという作業には予想以上に意味がありました。先輩に教わり、何気なく行っていた作業の一つ一つに意味があること、そしてその重要性に気付かされたからです。ハザード分析手法は、後輩社員ともどんどん共有していき、意識面でのレベルアップもしていけたら、と思いました。

藤田さん

5Sリーダー山田さん

他のメンバーが話した内容はもちろんですが、この取り組みをして一番変わったと思うことは5S(整理・整頓・清掃・清潔・しつけ)への社内意識です。今回、他社の工場を見る機会もいただきましたが、特に日配・生鮮食品をの工場は衛生管理が非常に行き届いていました。これを手本に弊社でもさらに衛生管理を強化したいということで、新たに3つの取り組みを実施しています。

①毎朝の15分掃除

清掃手順をマニュアル化し、毎日決められた時間を清掃に充てています。清掃する人によって清潔度合が異なるなどの問題が改善されました。

②毎月の社内5Sパトロール

社長、社員2名、パート2名のメンバーで社内の総パトロールを実施します。改善箇所を指摘し、翌月改善しているかチェック。

③年間清掃計画の実践

約2か月に1度のペースで、普段できないような箇所(周辺の草むしりなど)の掃除を実施しています。

これらの活動の甲斐があり、着実に社内がきれいになっていると皆実感しています。きれいに片付いた場所で仕事をすると気持ちも良い。今後も継続し、さらにレベルアップしていきたいです。

社長より

認証取得の準備に踏み切るときは、高すぎるハードルではないかと懸念もしましたが、いざ実際に取り組んでみると、社員一人ひとりが自主的に品質管理・衛生管理の有り方を見直そうとする習慣が芽生え、また、社員同士のなかに一致団結の気風が高まる様子を見て取ることができました。

今後ますます、全社を挙げて、 継続的改善に取り組んで参る所存ですので、変わらぬご愛顧と、ご教示ご鞭撻のほどよろしくお願い申し上げます。

ISO 22000認証取得にあたっては、コンサルタントの先生から多くのご指導をいただきました。特に、基本的な管理手法の一つである「PDCAサイクル」の考え方は非常に役に立っています。一つ一つの作業に対して「Plan:ルールを定め、Do:それを実行・記録し、Check:検証・確認をし、Action:継続・改善を行う」というサイクルを何度も何度も回しました。正直言うと、この一年間は非常に大変でしたが(笑)、こういったことを実施し、社内で共有していくことで、着実に製造技術や品質がレベルアップしていると実感しています。

外部研修などにも参加させてもらいました。様々な製造工程を例にHACCP(Hazard Analysis and Critical Control Point)手法を使う演習を何度も行いました。そういった場では他社の品質管理者の方々とチームを組むので、新鮮な視点を学ぶことができたのも有意義だったと感じています。